Автоматизированные системы

управления

технологическими процессами (АСУ ТП )

Предприятие осуществляет разработку и поставку различных систем контроля и управления техпроцессами. По исходным данным заказчика разрабатывается и согласовывается техническое задание на систему, осуществляется разработка принципиальных схем оборудования, входящего в систему и программного обеспечения. Собираются необходимые шкафы контроля и управления.

В настоящее время разработано более 40 систем. Ниже приведено несколько примеров АСУ выполненных по ТЗ заказчика.

В настоящее время разработано более 40 систем. Ниже приведено несколько примеров АСУ выполненных по ТЗ заказчика.

АСУ «Загрузка-выгрузка АБ»

Система предназначена для управления работой при загрузке угля в аккумулирующие бункера и контроля выгрузки аккумулирующих бункеров.

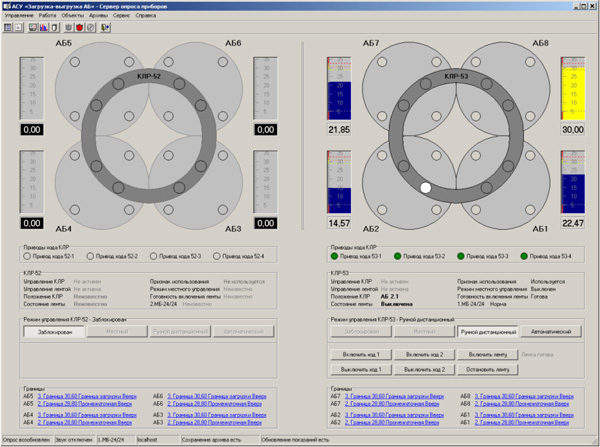

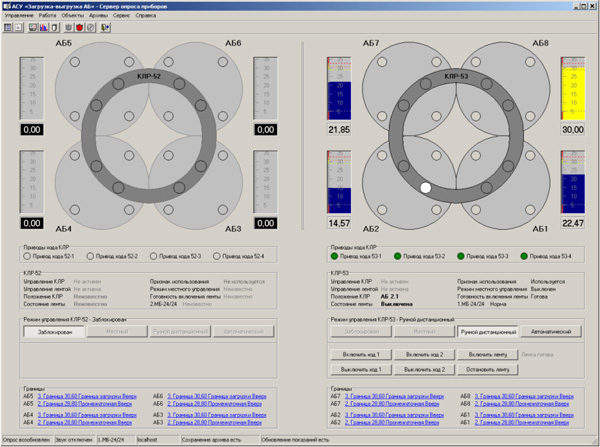

Рис. 1. Окно «Мнемосхема»

Система предназначена для обеспечения соблюдения требований «Рабочей инструкции по безопасной эксплуатации бункеров силосного типа и производственных помещений технологического комплекса разреза «Березовский-1», а также соблюдения требований «Правил безопасности при обогащении и брикетировании углей п. 201 (ПБ 05-580-03)». Применение системы должно исключить возможность переполнения аккумулирующих бункеров при загрузке, заштыбовки распределительного конвейера КЛР и остановки забойных, магистральных и наклонного конвейеров с углем. Контроль за нижним уровнем угля в аккумулирующих бункерах во время выгрузки должен исключить оголение конусной части бункеров и ударных нагрузок на столы питателей после возобновления загрузки.

Система выполняет следующие функции:

1) управление КЛР по заданному алгоритму, обеспечивающее начало и завершение загрузки угля в заданные аккумулирующие бункера;

2) управление устройствами по заданному алгоритму, в случае возникновения внештатной ситуации;

3) блокирование действий оператора, ведущих к возникновению внештатных ситуаций;

4) отображение и архивирование состояния контролируемых параметров.

5) управление приводами питателей;

6) перевод работающего КЛР с одной точки загрузки на другую и с одного АБ на другой АБ в режиме ручной дистанционный.

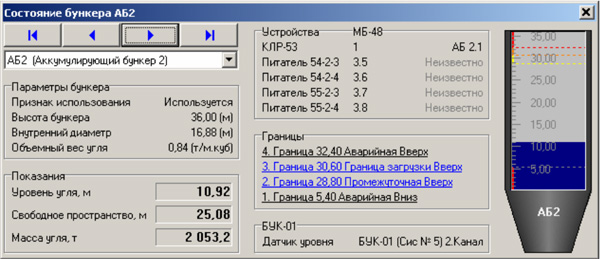

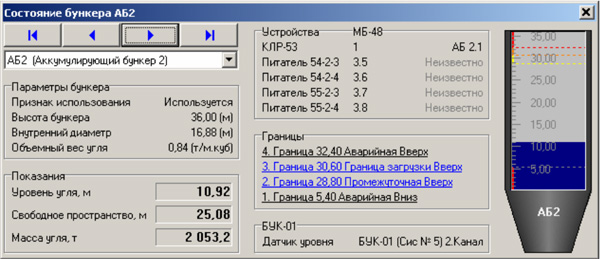

Рис. 2. Окно «Состояние бункера»

Каждый АБ оснащается радиоволновым уровнемером БАРС322МИ. Уровнемеры БАРС322МИ подключаются к вторичному прибору БУК-01. Датчики положения OMRON, контролирующие положение КЛР, подключаются к местным блокам

МБ-24/24. Местные блоки МБ-24/24 и блок контроля и управления БУК-01 подключаются к одной линии интерфейса RS-485. Данные с приборов поступают на ЭВМ, где устанавливается сервер опроса приборов, через преобразователь интерфейсов I-7561.

Необходимыми для обеспечения работоспособности системы программными компонентами являются сервер опроса приборов и сервер баз данных MySQL. При этом работа с системой возможна только с одного рабочего места. Сервер опроса и сервер баз данных могут быть установлены на разных компьютерах, связанных между собой по сети Ethernet.

В том случае, если требуется просмотр текущих показаний приборов и архивных данных с других компьютеров, на них должно быть установлено клиентское приложение. При этом клиентские компьютеры должны быть соединены по сети Ethernet с компьютером, на котором установлен сервер баз данных MySQL. Сервер MySQL выступает в таком случае в качестве связующего звена между сервером опроса приборов и клиентскими приложениями.

Рис. 1. Окно «Мнемосхема»

Система предназначена для обеспечения соблюдения требований «Рабочей инструкции по безопасной эксплуатации бункеров силосного типа и производственных помещений технологического комплекса разреза «Березовский-1», а также соблюдения требований «Правил безопасности при обогащении и брикетировании углей п. 201 (ПБ 05-580-03)». Применение системы должно исключить возможность переполнения аккумулирующих бункеров при загрузке, заштыбовки распределительного конвейера КЛР и остановки забойных, магистральных и наклонного конвейеров с углем. Контроль за нижним уровнем угля в аккумулирующих бункерах во время выгрузки должен исключить оголение конусной части бункеров и ударных нагрузок на столы питателей после возобновления загрузки.

Система выполняет следующие функции:

1) управление КЛР по заданному алгоритму, обеспечивающее начало и завершение загрузки угля в заданные аккумулирующие бункера;

2) управление устройствами по заданному алгоритму, в случае возникновения внештатной ситуации;

3) блокирование действий оператора, ведущих к возникновению внештатных ситуаций;

4) отображение и архивирование состояния контролируемых параметров.

5) управление приводами питателей;

6) перевод работающего КЛР с одной точки загрузки на другую и с одного АБ на другой АБ в режиме ручной дистанционный.

Рис. 2. Окно «Состояние бункера»

Каждый АБ оснащается радиоволновым уровнемером БАРС322МИ. Уровнемеры БАРС322МИ подключаются к вторичному прибору БУК-01. Датчики положения OMRON, контролирующие положение КЛР, подключаются к местным блокам

МБ-24/24. Местные блоки МБ-24/24 и блок контроля и управления БУК-01 подключаются к одной линии интерфейса RS-485. Данные с приборов поступают на ЭВМ, где устанавливается сервер опроса приборов, через преобразователь интерфейсов I-7561.

Необходимыми для обеспечения работоспособности системы программными компонентами являются сервер опроса приборов и сервер баз данных MySQL. При этом работа с системой возможна только с одного рабочего места. Сервер опроса и сервер баз данных могут быть установлены на разных компьютерах, связанных между собой по сети Ethernet.

В том случае, если требуется просмотр текущих показаний приборов и архивных данных с других компьютеров, на них должно быть установлено клиентское приложение. При этом клиентские компьютеры должны быть соединены по сети Ethernet с компьютером, на котором установлен сервер баз данных MySQL. Сервер MySQL выступает в таком случае в качестве связующего звена между сервером опроса приборов и клиентскими приложениями.

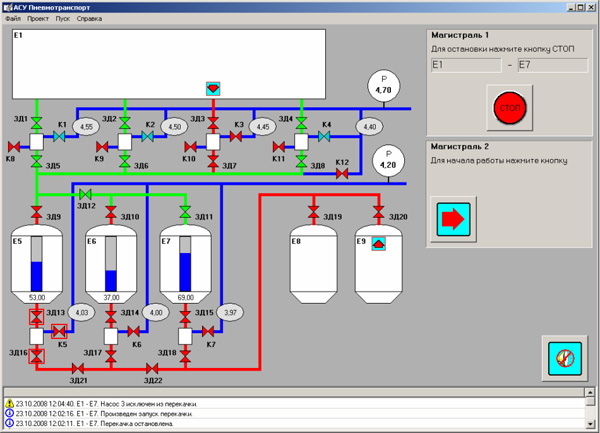

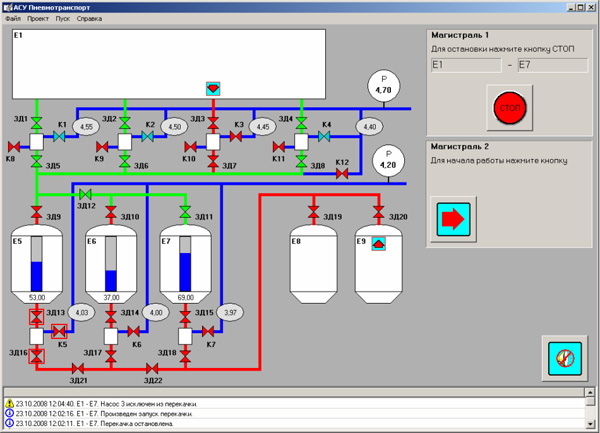

АСУ «Пневмотранспорт»

Система предназначена для управления работой устройств перекачки сыпучих продуктов между приемными емкостями, емкостями хранения и емкостями отгрузки, что обеспечивает уменьшение расхода электроэнергии, за счет снижения времени работы оборудования «вхолостую». Последовательность включения и отключения устройств, а также встроенные блокировки уменьшают вероятность закупорки пневмопровода продуктом и снижают влияние «человеческого» фактора.

Система выполняет следующие функции:

1) управление устройствами по заданному алгоритму, обеспечивающее начало и завершение перекачки продукта в заданном направлении;

2) управление устройствами по заданному алгоритму, в случае возникновения внештатной ситуации;

3) блокирование действий оператора, ведущих к возникновению внештатных ситуаций;

4) отображение состояния контролируемых параметров.

ПО предназначено для выполнения управления исполнительными устройствами, входящими в состав системы, предоставления информации оператору о состоянии устройств и значениях параметров технологического процесса, а также протоколирования событий, аварийных ситуаций и действий оператора. ПО устанавливается на промышленный компьютер, входящий в состав шкафа контроля и управления ШКУ-03.

Рис. 3. Главное окно программы

На мнемосхеме отображается структура объекта, величины параметров, состояние исполнительных устройств. Также здесь размещены органы управления маршрутами.

В нижней части экрана расположен список событий, в который заносятся записи о действиях оператора (загрузка проекта, запуск/остановка опроса, запуск/остановка маршрута, прочие служебные сообщения).

Система выполняет следующие функции:

1) управление устройствами по заданному алгоритму, обеспечивающее начало и завершение перекачки продукта в заданном направлении;

2) управление устройствами по заданному алгоритму, в случае возникновения внештатной ситуации;

3) блокирование действий оператора, ведущих к возникновению внештатных ситуаций;

4) отображение состояния контролируемых параметров.

ПО предназначено для выполнения управления исполнительными устройствами, входящими в состав системы, предоставления информации оператору о состоянии устройств и значениях параметров технологического процесса, а также протоколирования событий, аварийных ситуаций и действий оператора. ПО устанавливается на промышленный компьютер, входящий в состав шкафа контроля и управления ШКУ-03.

Рис. 3. Главное окно программы

На мнемосхеме отображается структура объекта, величины параметров, состояние исполнительных устройств. Также здесь размещены органы управления маршрутами.

В нижней части экрана расположен список событий, в который заносятся записи о действиях оператора (загрузка проекта, запуск/остановка опроса, запуск/остановка маршрута, прочие служебные сообщения).

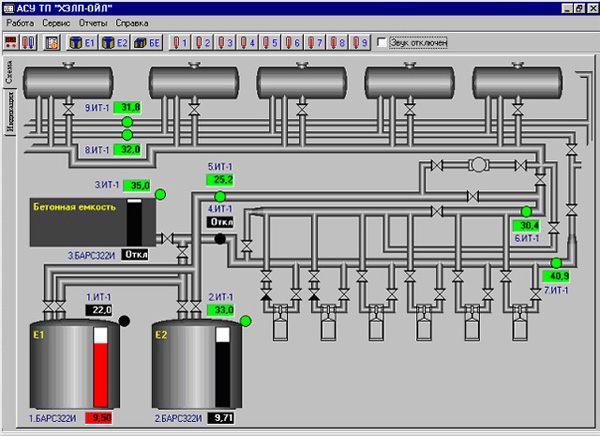

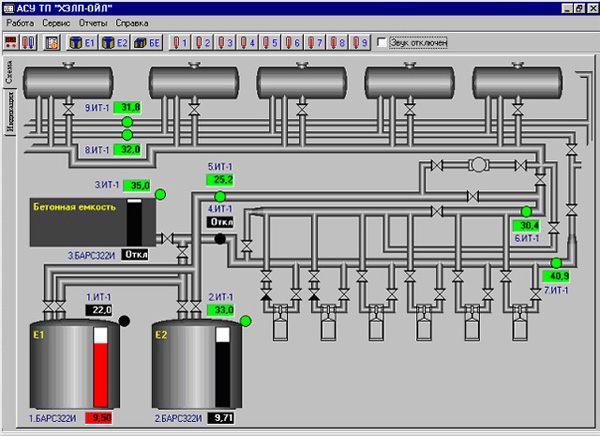

АСУ «Хелп-Ойл»

Выполняемые функции:

1) измерение уровня продукта в резервуарах;

2) вычисление объема и массы продукта;

3) контроль температуры продукта;

4) контроль утечки продукта из резервуаров;

5) оповещение оператора при возникновении аварийных ситуаций;

6) ведение журнала событий и архива данных;

7) подготовка к печати и вывод на принтер различных отчетов.

Рис. 4. Главное окно программы

1) измерение уровня продукта в резервуарах;

2) вычисление объема и массы продукта;

3) контроль температуры продукта;

4) контроль утечки продукта из резервуаров;

5) оповещение оператора при возникновении аварийных ситуаций;

6) ведение журнала событий и архива данных;

7) подготовка к печати и вывод на принтер различных отчетов.

Рис. 4. Главное окно программы

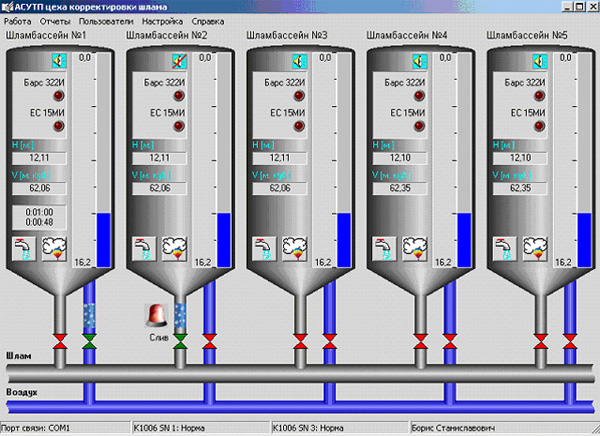

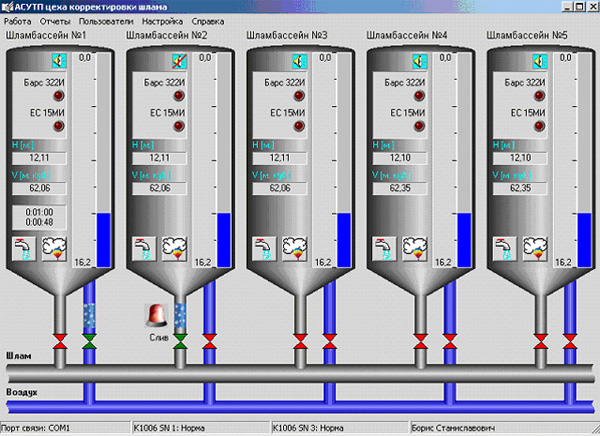

АСУ «Шламбассейн»

Выполняемые функции:

1) вычисление объема шлама;

2) автоматизированное управление задвижками слива шлама и подачи воздуха;

3) контроль слива шлама;

4) аварийное отключение шламнасосов;

5) регистрация событий и действий оператора, имевших место во время работы системы;

6) сигнализация и регистрация аварийных ситуаций таких как: несанкционированный слив, утечка шлама, одновременное открытие задвижек слива шлама и подачи воздуха;

7) архивирование информации об уровне и объеме шлама, сформированных заданиях, произведенном сливе;

8) подготовка к печати и вывод на принтер листа заданий и отчетов.

Рис. 5. Главное окно программы

1) вычисление объема шлама;

2) автоматизированное управление задвижками слива шлама и подачи воздуха;

3) контроль слива шлама;

4) аварийное отключение шламнасосов;

5) регистрация событий и действий оператора, имевших место во время работы системы;

6) сигнализация и регистрация аварийных ситуаций таких как: несанкционированный слив, утечка шлама, одновременное открытие задвижек слива шлама и подачи воздуха;

7) архивирование информации об уровне и объеме шлама, сформированных заданиях, произведенном сливе;

8) подготовка к печати и вывод на принтер листа заданий и отчетов.

Рис. 5. Главное окно программы